Bogpropeller

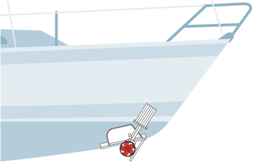

En Bavaria 37 är en relativt stor båt tycker i alla fall vi även om det inte alltid känns så när man kommer in i hamnarna på västkusten på sommaren! Vindfånget i sidan är ganska stort då Bavarian är förhållandevis hög i både friborden och överbyggnaden. Detta i kombination med rattstyrningens förhållandevis lilla roderutslag gör att vi såg en bogpropeller som ett, om inte måste så åtminstone ett mycket bra bidrag till en ökad manöverförmåga i trånga hamnar.

Valet mellan en modell med trumma eller en ”retractable” var ganska lätt, även om den kostnadsmässiga skillnaden manade till viss eftertanke. Vi tänkte som så att om vi satsar ett antal tusen på en fällbar propeller för att minska vattenmotståndet vid segling så känns det helt fel att såga upp två hål i förskeppet som är stora som två spänner, vilken vattenbroms kommer inte det att ge? Sanningen är att vi faktiskt inte analyserat detta närmare utan väljer att tro på vår känsla och instinkt. Det finns säkert tusentals förespråkare för ”trummodellen”, men vi tillhör alltså inte dom!

Valet föll på en Swing Thruster på 3 kW, alltså ca 4 hp, som anses

passa för segelbåtar av en längd mellan 36 och 42 fot. Swing Thrustern ger en

placering långt fram i båten vilket ger ett bättre vridande moment samtidigt som

den kommer djupt i vattnet då den används vilket minskar risken för att den

suger luft från vattenytan. Vi hade fått bra referenser på andra som låtit

installera denna modell och dessutom var den en av tillvalen från Bavaria.

Killarna på Bavaria i Henån har själva installerat ett antal Swing Thrusters och

hade aldrig haft annat än nöjda kunder och seglare till dessa

installationer.

Valet föll på en Swing Thruster på 3 kW, alltså ca 4 hp, som anses

passa för segelbåtar av en längd mellan 36 och 42 fot. Swing Thrustern ger en

placering långt fram i båten vilket ger ett bättre vridande moment samtidigt som

den kommer djupt i vattnet då den används vilket minskar risken för att den

suger luft från vattenytan. Vi hade fått bra referenser på andra som låtit

installera denna modell och dessutom var den en av tillvalen från Bavaria.

Killarna på Bavaria i Henån har själva installerat ett antal Swing Thrusters och

hade aldrig haft annat än nöjda kunder och seglare till dessa

installationer.

När väl alla detaljer var beställda och levererade visade det sig att det tydligen var väldigt ovanligt att man som privatperson för det kom inte med några installationsmallar, dom förväntades det installerande varvet redan ha. Efter påpekande om att detta saknades skickade Navship mallarna utan problem eller ytterligare kostnader.

Montering

1. Efter

mycket mätande, funderande, mätande igen, en viss tvekan, ytterligare lite

funderande och slutligen ett sista kontrollmätande satte vi sågen i skrovet på

vår splitter nya Bavaria. Det var som sagt lite jobbigt, här vill man helt

enkelt inte göra fel men mallarna var bra och instruktionsboken tydlig och

lättförstålig. Till vår hjälp hade vi en vibrationssåg som var oumbärlig för

detta jobb.

2. Nästa

steg var att förbereda insidan för att låda skall kunna plastas fast i skrovet.

Det är viktigt att all gelcoat tas bort för att den nya plasten skall fästa

ordentligt mot skrovets insida. För detta använde vi en tryckluftsdriven

vinkelslip. Lite nötande var det allt men tryckluftsverktyg är väldigt

kraftfulla och effektiva. Har man textilier i båten är det dock lämpligt att ta

bort dom innan arbetet påbörjas för det dammar rejält, mer lik en mjölnare har

jag nog aldrig varit! Låt er inte luras av att man ser träfärg på skotten i

bilden nedan, det är för att vi har dammsugit.

3. För

att drivmotorn skall få plats måste ett hål tas upp i det främre skottet i

förpiken. Detta gör i sin tur att det främre stuvfacket kommer att bli helt

ockuperat för den rörliga drivmotorn och att det inte kan stuvas någonting annat

där. Det ser vi egentligen inte som något problem då det ändå är väldigt svårt

och besvärligt att nå. Möjligen skulle detta utrymme kunna användas till en

extra vattentank, om inte annat så för att lite rätsida på båtens tendens att

vara baktung, men detta är alltså inte längre ett alternativ. I bilden nedan

syns även mallarna som är fastsatta utifrån för att fungera som gjutform då den

blivande luckans anslutningskanter skall gjutas upp.

4. Genom

att blanda polyester, eller styrenester som vi hade tillgång till, med talk

bildas ett slags polyesterspackel som brukar kallas för ”paj”. Får man bara till

rätt konsistens så är denna paj mycket användbar när man skall forma någonting

utan en sluten gjutform. Detta var ett ganska kladdigt arbete så det överlät jag

med varm hand till min far J!

Som en avslutning när gjutningen har

härdat klart men innan gjutformen tas bort så slipas kanterna helt plana. Nu

upptäcker man dessutom om man har lyckats fylla ut gjutningen tillräckligt och

skapat tillräckligt tjocka kanter. Här har vi just börjat med slipningen och

ännu en gång kommer vibrationsverktyget väl till pass, denna gång utrustad med

rasp eller slipkloss.

Efter avslutat sliparbete tas gjutformen

bort och borrhålen som blir kvar spacklas igen med lite mer ”paj”.

5. Nu är

skrovet i stort sett färdigt och det är dags att börja forma och såga kanterna

på Swing Thrusterns låda som skall plastas fast i skrovet. Återigen kommer

åtskilliga mätningar, funderanden och tvekanden för det handlar om att sänka

hela paketet med bogpropellern så lågt som möjligt men fortfarande kunna stänga

luckan helt och hållet. Vi tog det säkra före det osäkra genom att medvetet såga

lite för lite första gången och sedan bit för bit sänka lådan och samtidigt

figursåga kanten för att få så bra passning som möjligt mot skrovets slipade

innersida. Slutligen hittade vi ett läge vi var nöjda med och där hela trumman

ligger helt under skrovkanten.

6. Nu är

det så dags att en gång för alla plasta fast vår Swing Thruster i Blue Bird.

Återigen använder vi oss i första steget av ”paj” vi lägger i en riklig ”limfog”

och sedan trycker lådan på plats, det finns nu gott om tid att finjustera lådans

placering innan ”pajen” härdar. När vi är nöjda med placeringen så slätas pajens

kanter av ordentligt, både på insidan och på utsidan, för att när den har härdat

så skall ett antal glasfibermattor och polyester läggas för att stadigt förankra

Swing Thrusterlådan. På utsidan, alltså inne i lådan är denna kant mest av

kosmetisk karaktär då den inte kommer att behöva ta upp några belastningar, men

den skall målas med gelcoat för att bli tät och då vill man inte ha några vassa

kanter som sticker igenom.

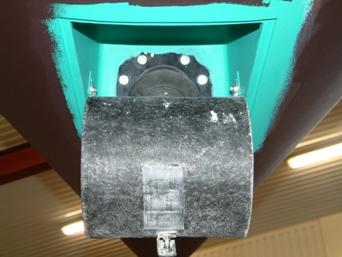

7. När

pajen har härdat och lådan definitivt har fått sin slutliga placering lägger vi

på glasfibermattor och plyester, Vi använde fortfarande styrenester, men arbetet

är det samma. Totalt lade vi på 8 lager mattor. Plasten har ju en tendens att

rinna ner i botten sp för att inte få allt för tjocka lager med enbart

styrenester så petade vi ständigt dit mindre remsor med glasfiber i botten.

Slutligen har vi ett mycket tjockt lager i kanterna närmast lådan. Vi har nu ett

betydligt starkare förskepp än innan vi satte sågen i skrovet.

8.

Plastarbetena på skrovet avslutas med att alla rena plastytor målas med två

lager gelcoat. Ja, ja, färgen är kanske inte helt rätt men det kommer att vara

ytterst få som kommer att se detta när allt är klart. Att måla insidan av lådan

annat än i nedre delen där vi slipat för att få bra fäste för pajen är

egentligen onödigt då den kommer färdigmålad med gelcoat men när penseln redan

var framme och färgen var blandad så åkte den med av bara farten.

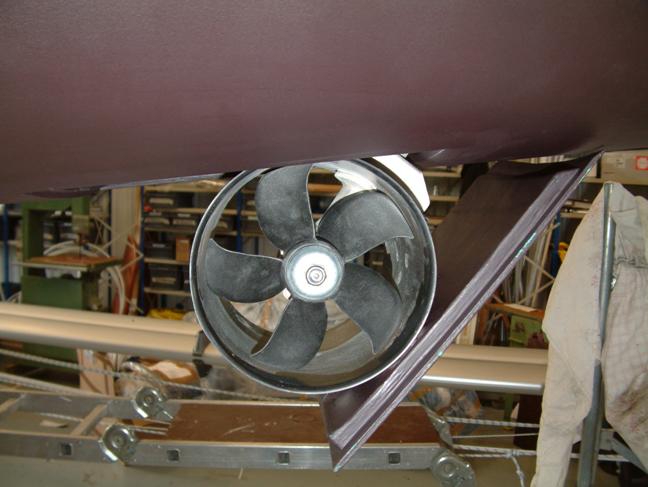

9. Nu är det luckans tur att passas in och finjusteras. I och med att vi har plastat upp samtliga kanter runt om i hålet i skrovet så är nu den utsågade biten som skall bli lucka en aning för stor. Det är bara att ta fram slipmaskinen igen och sakta men säker arbeta ner kanterna tills luckan passar mot de gjutna kanterna i skrovet. Återigen ett dammigt arbete som kräver tålamod och en massa testande. Som tur är kan man nu stå ute i det fria så sikten blir aningen bättre än liggande huvudstupa ner i förpiken.

10. När luckan

passar bra mot skrovet är det dags att få den anpassad till propellerröret som

den skall monteras på. Ännu en gång kommer den mycket praktiska pajen till

användning. Röret och den rostfria konsol som luckan skall skruvas fast i tejpas

med en plasttejp och en stadig klick med paj sätts på luckans insida (den är

givetvis renslipad från gelcoat) och vi gör helt enkelt en avgjutning av röret

och konsolen på luckans innersida. Med remmar trycker vi fast luckan på plats

tills pajen har härdat. Efter lite renslipning av vassa kanter, borrning och

försänkning av montagebultar samt två lager gelcoat så är luckan färdig för

montering.

11. Innan

monteringen av vår Swing Thruster är helt avslutad på den ”våta sidan” så får

alla nu gelcoat-behandlade ytor genomgå samma hantering som övriga botten, det

kan man läsa mer om i avsnittet Bottenmålning.

Samt slutligen med luckan monterad och

bottenmålad

12. Nu återstår att färdigställa monteringen av den elektriska matningen och styrningen av vår Swing Thruster. Där har jag än så länge en ganska dålig dokumentation men det är ju lätt åtkomliga montage så det återkommer jag till lite senare.

13.

Manöverenheten satte vi till att börja med mellan de två standardmonterade

instrumenten från Raymarine i rattpedistalen. Det fungerade mycket bra de första

åren men när vi till tredje säsongen installerade en autopilot så fick

swingthrusterpanelen maka på sig till förmån för autopilotens kontrollenhet. I

samband med detta flyttade vi ner swingthrusterns panel till nedre delen av

rattpedistalen där även alla instrument behövde flyttas om och nya paneler

skapas. Mer om detta kan läsas om i avsnittet 12V-uttag i pedistal. För att fortfarande kunna

manövrera vår Swingthruster utan att behöva ta blicken från omgivningen runt

båten installerade vi en joystick istället för att manövrera bogpropellern. Det

visade sig bli ännu bättre och mer intuitivt med denna lösning än att trycka på

grön eller röd knapp på panelen

Summering

Sammanfattningsvis och med två segelsomrars rutin av Swing Thrustern så är vi mycket nöjda med funktionen. Det är lätt och smidigt att fälla upp och ner den. Den är kraftfull och en verklig hjälp då fören börjar driva med vinden och den är väldigt tyst när den arbetar. Efter att vi installerat en joystick för att manövrera bogpropellerns styrbor/babord-funktioner är den ännu enklare att manövrera och det är ett tillbehör som vi varmt rekommenderar även om panelen kan monteras lättåtkomligt. Prismässigt var den ju givetvis dyr men att göra arbetet själva sparade åtskilliga tusenlappar, förutsatt att egen tid inte skall belasta med någon timpeng förståss!

Ett extra plus fick vi dagen före sjösättning då en av

killarna som har satt flest Swing Thruster för Bavariavarvet i Henån kom förbi

och frågade oss ”Jäkligt snygg montering, vem har gjort den?” Den kommentaren

suddad bort en hel del damm och värkande sliparmar!

|

Kostnad totalt: |

38.000:- |

Inklusive Swing Thrustern, material för plastarbeten samt elinstallation. Kostnaden för färg ligger på projektet för Bottenmålning. |

|

”Gör-det-själv”-förtjänst: |

17.000:- |

I prislistan från Bavaria så kostade denna installation 55.000:- inklusive allt material. Det är ganska bra betalt för arbetstimmarna då man nog får räkna med att dom jobbar betydligt fortare än vad vi har gjort! |

|

Tidsåtgång: |

~ 40 h |

Det är mycket väntetid så det är effektiva timmar som anges. Timmarna är fördelade över 8-10 arbetsdagar. |

|

Svårighetsgrad: |

Svårt! |

Själva handlagen är egentligen inte så svåra men det krävs mod att våga plus att man nog bör vara ganska så van att arbeta med händerna och att jobba med geometrier, mäta och räkna. Svårt är det såtillvida att vem som helst nog inte skall ge sig på detta som första ”Gör-det-själv”-projekt. |